|

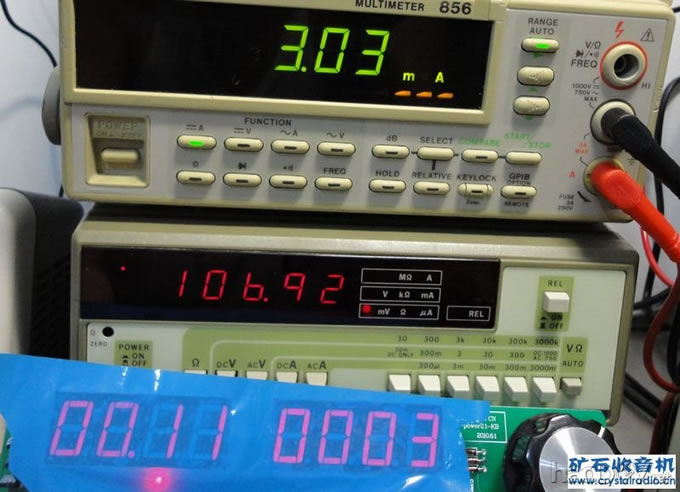

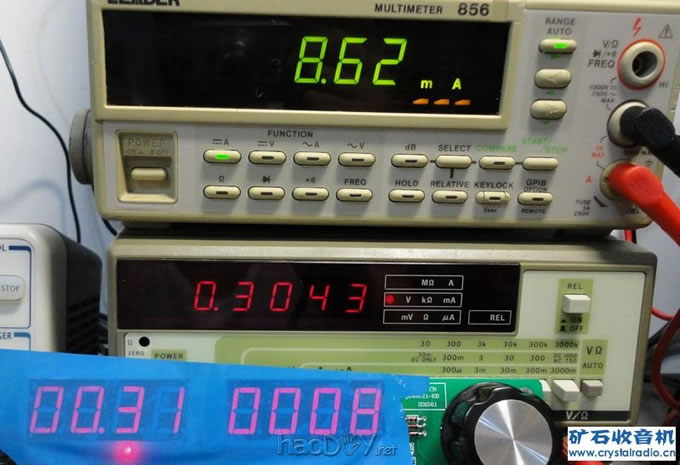

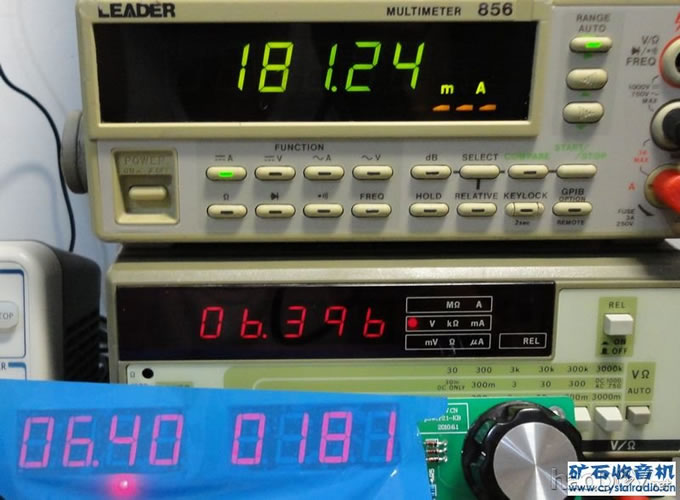

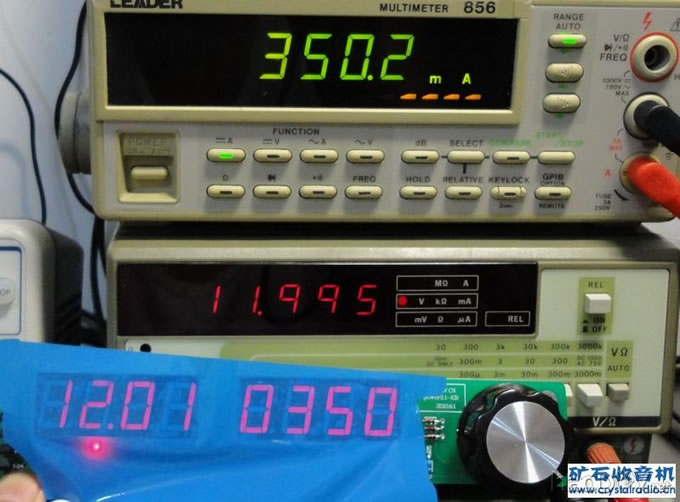

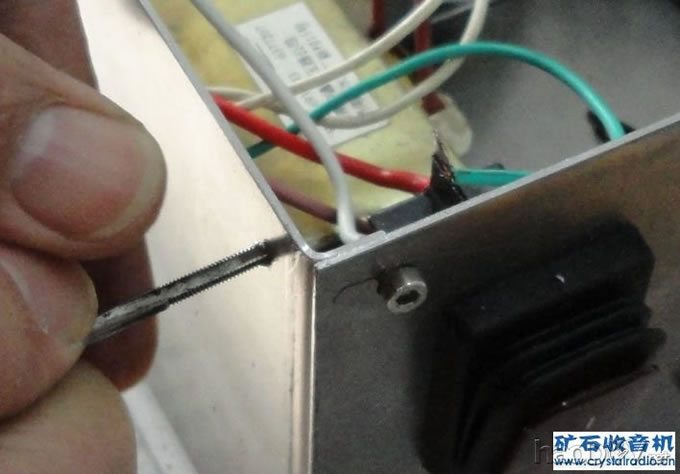

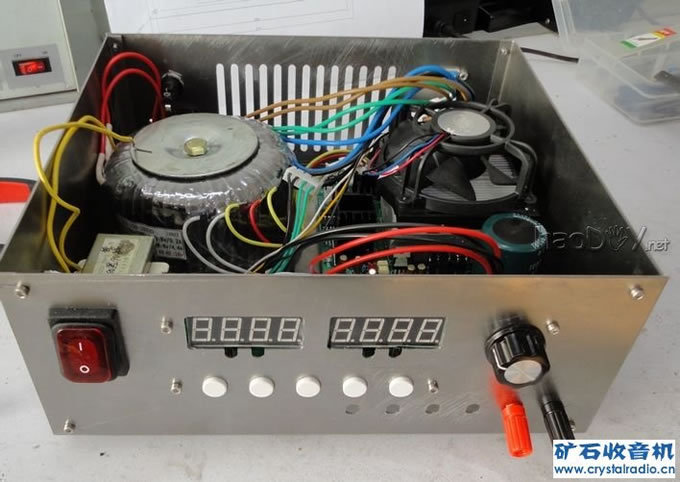

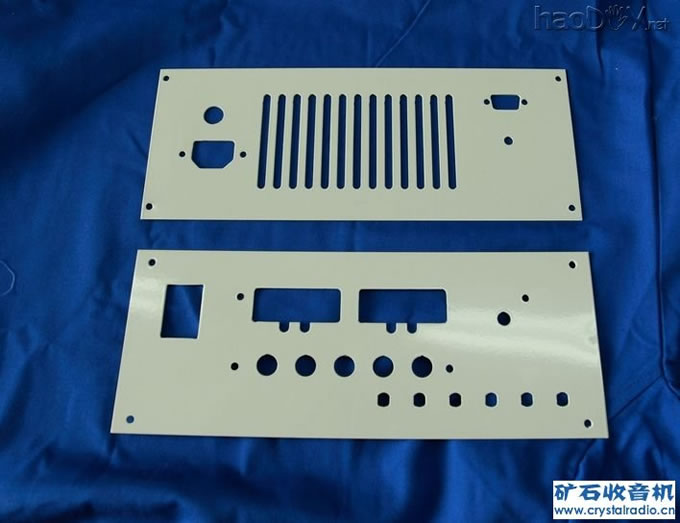

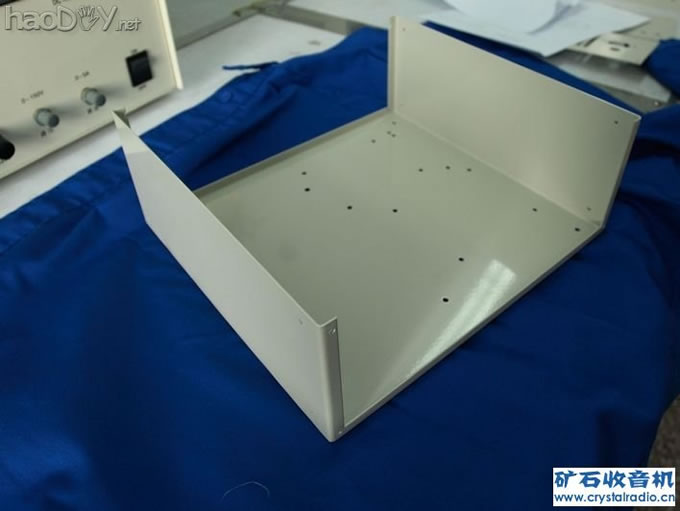

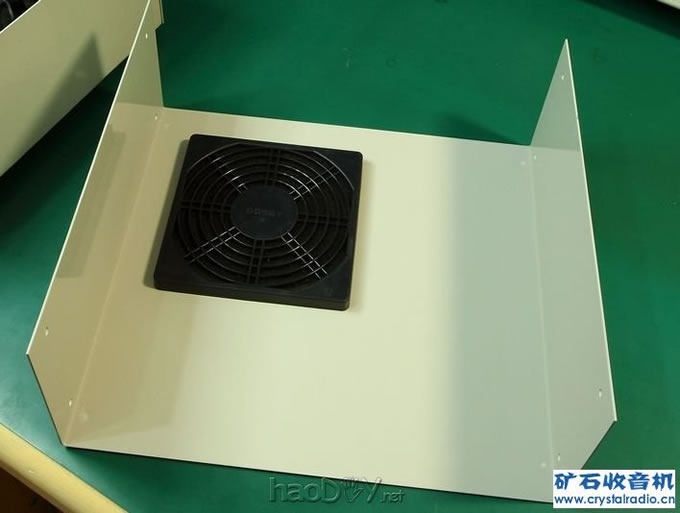

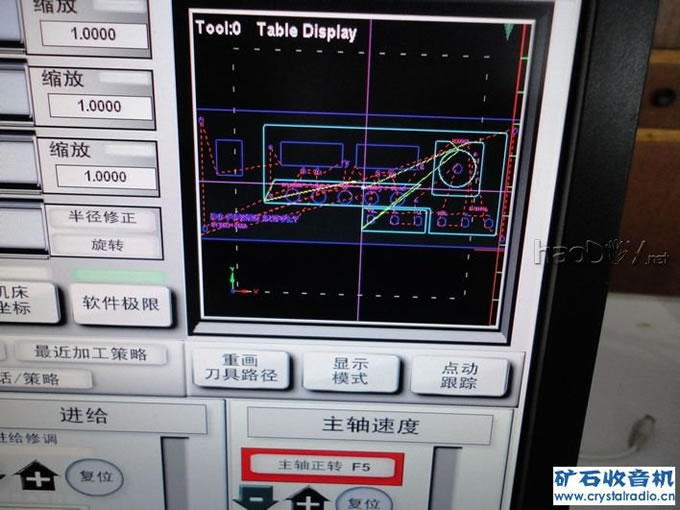

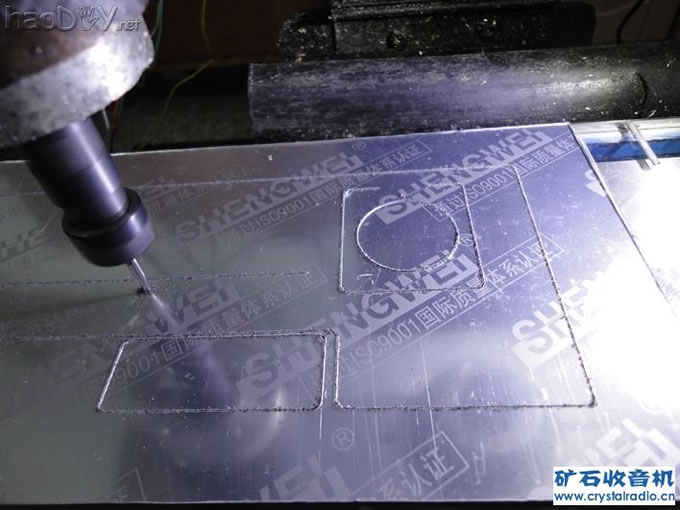

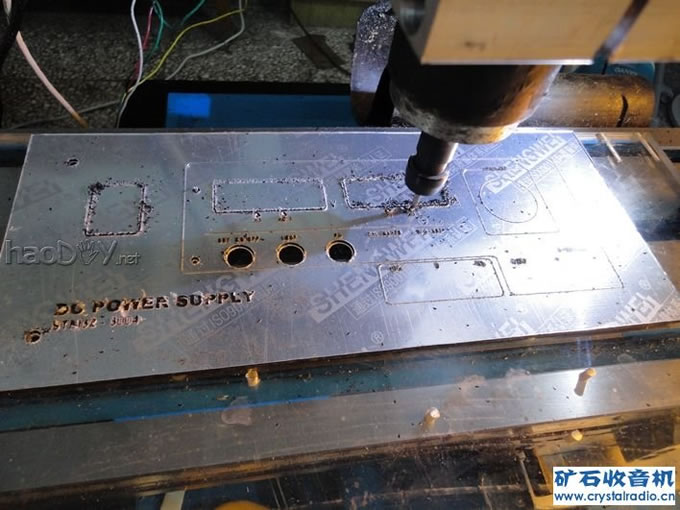

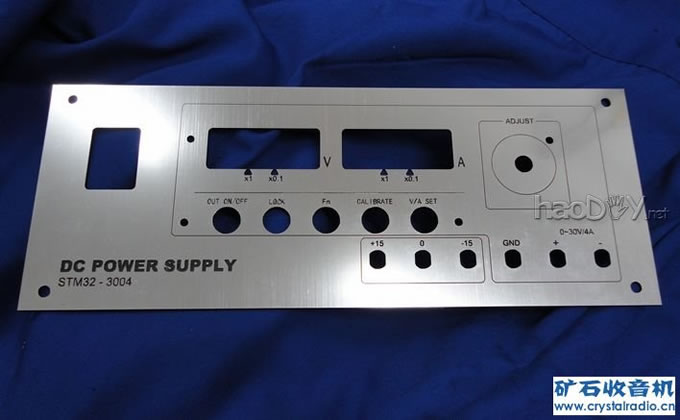

夏天在隔壁论坛收了一套以STM32为主芯片的电源板散件【没有变压器和外壳】,呕心沥血,陆陆续续花了几个月装成一部数控电源, 期间的过程辛苦,却十分有趣  。 。现发上制作过程与诸位老友分享,也凑个热闹参加这次DIY大赛  【以这个电源外壳参赛吧!】 【以这个电源外壳参赛吧!】焊好的PCB,这块板上的管脚最为密集的芯片就是STM32的单片机,第一次焊这东西,费了很大功夫,采用了先 把所有管脚用焊锡连起来一起焊在PCB上,再用吸锡线吸掉多余的焊锡的办法  主板元件面:散热器很强大,也很厚实,这个风扇是温控的,当散热器温度超过程序设定值才会转,就算是转起来,声音也很小,这一点比市面上常见的国产数字显示的电源好多了!    显示板,板上2个4位LED数码管显示屏,一个用来显示电压,一个用来显示电流: 电压调节采用一个数字编码器,按动旋钮可选择x1,或x0.1的歩距,然后旋转旋钮调整电压,如果你想要一个准确的输出如12.00V,甚至9.30v,用这个编码器来选定电压值,比一般的电源快多了(一般电源需要屏住呼吸,慢慢拧):  板子焊好后,外壳还没有着落,定做的环牛倒是先到了,于是先研究了一番单片机程序,反复烧写修改程序几次, #p#分页标题#e# 试着解决了几个小问题,呵呵,最后得到的精度,不错哦! 电流显示精度也很高(两只台式万用表一个测电压,一个测电流)! 3mA:  8mA:  181mA:  350mA:  功能方面没问题了,外壳成了最大的难题了!正巧业余时间慢慢D的数控铣床能动了,干脆把电源外壳用数控铣做吧,先让这个帮了大忙的重要工具亮亮相:  计划用4快板组成一个机箱,底板1块,顶板1块,前面后面各1块,其中顶板要设进风孔(原电源散热器上的风扇位置决定的),背面板开排风孔; 先弄背面板,呵呵,故意来点难度: 编个G代码,很漂亮的散热窗,这边电脑显示屏显示着图形,那头铣刀刷刷的干活了,这个漂亮的小窗是散热风扇的进风孔: 控制电脑:  数控铣主轴:  进风孔,看着挺漂亮啊:#p#分页标题#e#  再做一块背面板,开直条排风孔、电源座孔、保险管座孔、串口孔(程序升级就不用打开机箱了)、单片机编程状态开关(打开开关再开电源单片机进入编程状态,否则进入运行状态):  正面板,铣出方的、圆的、异形的孔共23个(幸亏不是手工,要起泡的  ): ): 外壳的4个部件:底板、顶板、前面板、背面板,集体亮相:  简单组合看看效果:  钻装配孔:  因为采用的钢板较厚(1.2mm),干脆配钻孔,攻丝,这样装配时更易用:  试试内部元件的布局,然后就要找人喷漆了:  喷漆之后的外壳: 哦,其实是静电喷塑的,比喷漆的效果好,附着力高,挺硬实的表面,赞一个; 喷塑后的前后面板:  喷塑后的底板:  #p#分页标题#e# #p#分页标题#e#喷塑后的顶板(看到那个漂亮的进风窗了吧):  顶板上设置进风口是不对滴~~~~,容易掉进小东西呀,所以在里面加上过滤海绵:  装配起来,看看样子,还可以么    面板是素面朝天的,这可不行,要有标牌才行啊!想了好几天,办法有了,还是数控铣,不过这回用上了数控铣上 加装的付主轴--雕刻主轴(8000转),用雕刻尖刀加工,材料用双色板;编好G代码,开工:   雕啊雕:   雕刻出一块有么有样的面板STM32-3004(30V4A): 呵呵,不错:  装在电源的前面板外面,数码管外面遮上了红色的塑料片,整体看起来很满意了:   搞定喽,收工喽!来几张成品机靓照  #p#分页标题#e# #p#分页标题#e#

分享完毕, 欢迎拍砖! (责任编辑:admin) |