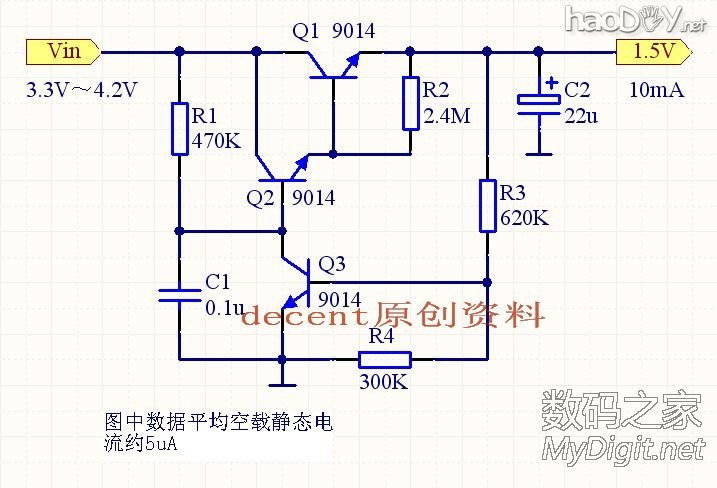

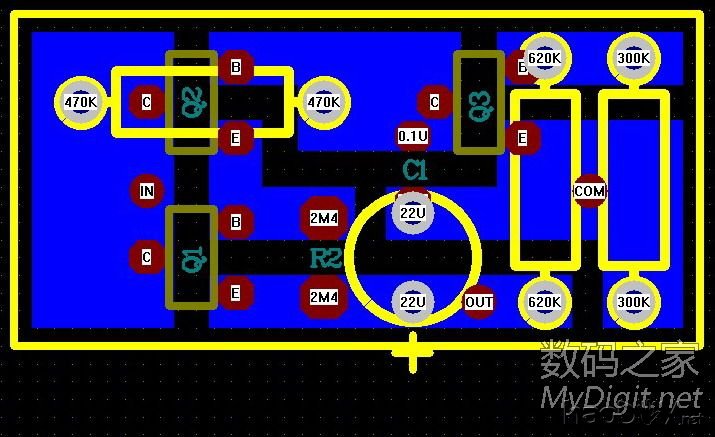

手里有不少杂七杂八的旧锂电,容量不大,内阻却不小 。上不了什么大场面,只能用来改改燃气灶、电蚊拍或者万用表什么的。 。上不了什么大场面,只能用来改改燃气灶、电蚊拍或者万用表什么的。最近,我又盯上了家里的石英钟,这就面临一个把锂电降到1.5V的问题。。。 普通三端稳压自身的电流损耗往往比石英钟工作电流还大,对这种常年不间断通电的情况,会严重影响电池的续航时间。 虽然串联二极管降压的方案可以避免这个问题,但定值降压有个明显的缺点,就是输出电压会跟随输入电压同步变化。锂电从满电(4.2V)到空电(3.3V)有0.9V的压降,这个幅度已远超石英钟所能接受的电压波动范围。所以当电池电压逐步降低时,即使电池容量还没放完,输出电压就已经先行不足了。 如果能把稳压电路的自身电流损耗降到可以忽略的水平,显然会是一个比较理想的解决方案。 手上没有合适的微功耗三端IC,决定自制一个。石英钟平均电流一般只有零点几mA,最大输出电流设计10mA已绰绰有余,得益于此,有望把稳压板自身的电流损耗控制在5uA以内! 1. 电路方案见下图,由普通的串联稳压变形而来。只不过常规设计都是以提高稳压性能为主,而这里稍微变换下思路,放弃了对稳压性能的追求,把降低自身的电流损耗作为主要设计目标。 ps: 后面有一些朋友表示采用开关稳压方案会比现在有更好的降压效率,在这里谈谈我的看法: 开关稳压器虽然可以明显改善压差效率,但同时自身的电流损耗至少要比目前方案高1~2个数量级。普通应用中这点电流当然可以忽略,但在这里,即使数十uA级别的电流损耗也是很难接受的。 如果有极低静态功耗的DCDC芯片倒是可以考虑,但对大多数人来说未必能搞到,那方案本身的实用性也就不高了。  2. 全部采用常规易得元件,方便业余自制: R1可以390K~560K,取值越小电流损耗相应增大 R2在3M±20%左右均可 R3和R4的比值决定输出电压值,R3+R4总阻值在1M±20%左右为宜,总阻值越小电流损耗也会有所增大 C1用普通瓷片、贴片均可,0.1u是个很常见易得的规格 C2为4.7u~47u任意电解,无耐压要求 三极管只要是小功率NPN均可,不限型号,只希望β尽量大,最好不低于300。如果实在有困难,200左右也可以,只是输出电流能力稍有降低,但对石英钟来说,即使有5mA也足够了。 3. 这是专为手工刀刻板设计的PCB(注意视图方向为元件面),线路很简单,用洞洞板也可以做  4. 刻好的板子,尺寸约21*10mm  5. 焊接好的板子,待测试完毕后引出4根线套入热缩管内   (责任编辑:admin)

(责任编辑:admin) |

![[猪蹄煮不烂出品]DIY ATX电源改](/uploads/allimg/170709/1_0F9142633L54.jpg)