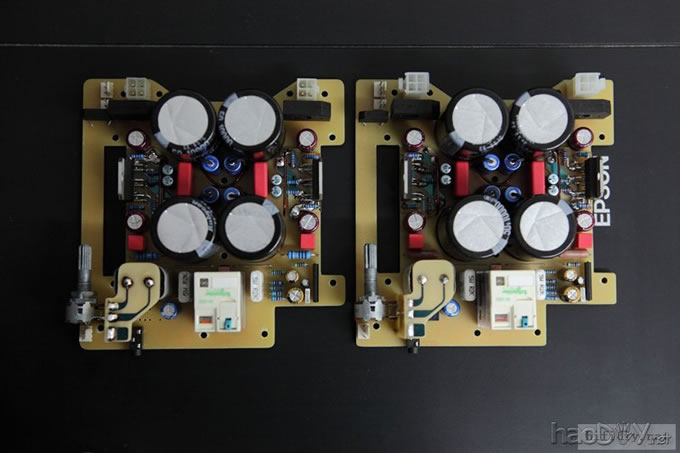

仔细看会发现有点区别,消振电阻不一样。另外,一个装了信号切换继电器,另一个没装。

朋友要求改用拨动开关在机箱后面切换。。。。

由于PCB与导热块之间有点间隙,用0.8的铜板做了个匀热。

铜板用钢锯裁好尺寸,用1000号水砂纸加水打磨。然后在电路板蚀刻液里稍稍腐蚀了1分钟,出来就变成这种沙金质感了。

42.

导热块是去平安里找了家做铝件的小厂定制的,板厚10mm。北京做这种东西就是贵,一块要了20元。。。

块子上下两端有些加工刀痕,用钢锉修平后用水砂在平整桌面上抛了下光。

IC安装螺孔是与PCB高度对好,然后画点,用2.5mm钻头打孔,然后M3丝锥攻丝。螺口边按常规方法,用大号钻头轻轻转几下倒角。

43.

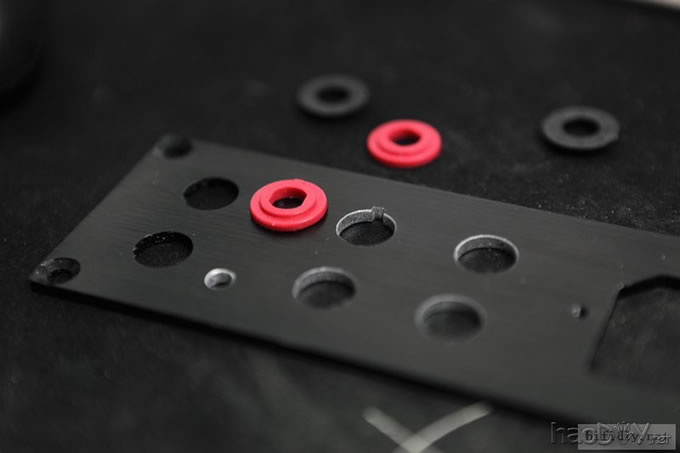

由于买的是高仿CMC水晶端子,安装孔径比机箱预留的要大1mm,而且还带防转豁口,就用小半圆锉和平锉把孔形修了一下。

44.

第一次试装。主要看端子和PCB的位置关系是否合适。

45.

原本的喇叭端子尾端的焊接用半圆口被我锯掉了,这才发现,原来所谓的纯铜端子其实是黄铜镀红铜。

不知道正品CMC是不是也这样。不过总的来说,端子做工还不错,对得起价格。

46.

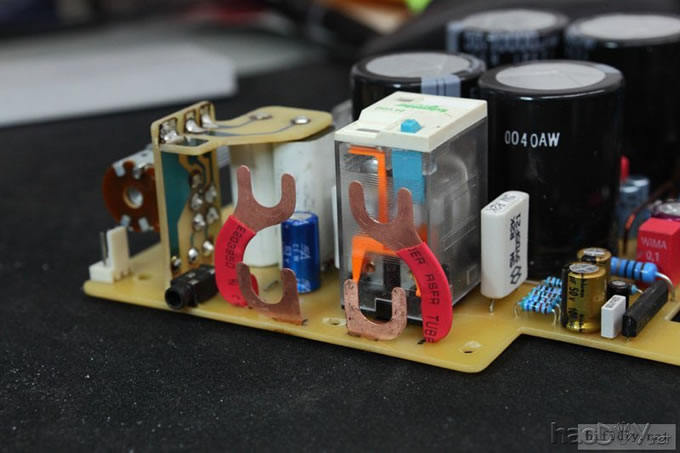

这是喇叭端子和PCB的连接片,用0.5mm铜片画好形状,用剪刀剪出来的。

当然,剪完铜片会卷曲,用锤子敲平,然后用锉刀修下边口毛刺,最后还是扔进蚀刻液里搞成沙金的。

47.

最后焊接在PCB上,正极裸露较长的部分用热缩管做绝缘处理

48.

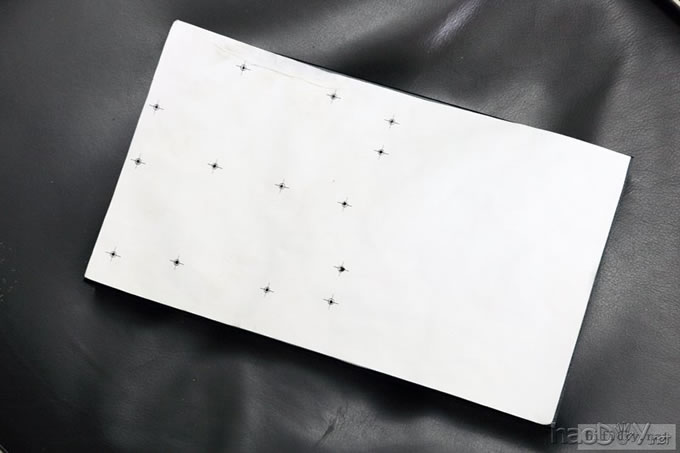

用模型上设计的空位出CAD图,然后打印,贴在机箱底板上钻孔。

我是先用锤子+丝锥(手上没有铳子),在孔正中心点个坑。然后用2mm钻头打孔,在用2.5mm钻头扩孔。

由于铝件比较软,拿手钻直接用2.5mm钻孔容易抖动造成孔径偏大。

最后用M3丝锥攻丝。手工攻丝时,可以在孔内点一点点食用油帮助润滑。

49.

机箱底板是2mm厚,能买到的六角铜柱螺丝,最短也有5mm。而由于机箱内部高度问题,又不能加垫片垫高。

所以,套上个螺母,差不多2mm,然后把多余的锯掉。断口用锉打平,把螺母退出来的时候可以当临时板牙,给受损变形的螺纹做修复。

最后再稍微修下毛刺即可。

50.

(责任编辑:admin) |

我的新作6n3前胆后石功放(胆石

更新:2017-05-12

我的新作6n3前胆后石功放(胆石

更新:2017-05-12

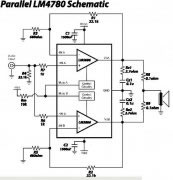

LM4780并联输出功放制作电路图

更新:2012-08-25

LM4780并联输出功放制作电路图

更新:2012-08-25

加拿大译文:DIY LM3886芯片的放

更新:2012-10-29

加拿大译文:DIY LM3886芯片的放

更新:2012-10-29

12AU7电子管+lm1875胆石功放线路

更新:2012-09-22

12AU7电子管+lm1875胆石功放线路

更新:2012-09-22