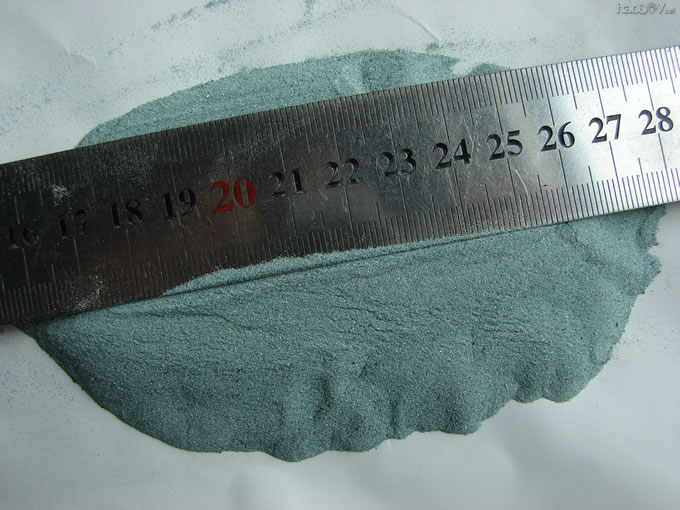

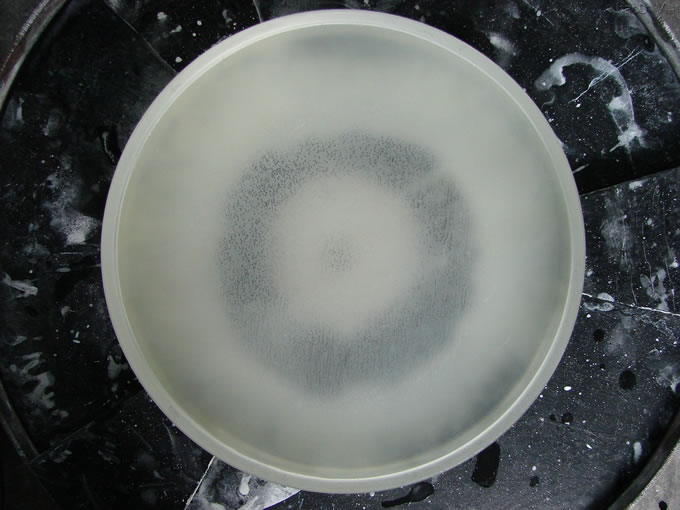

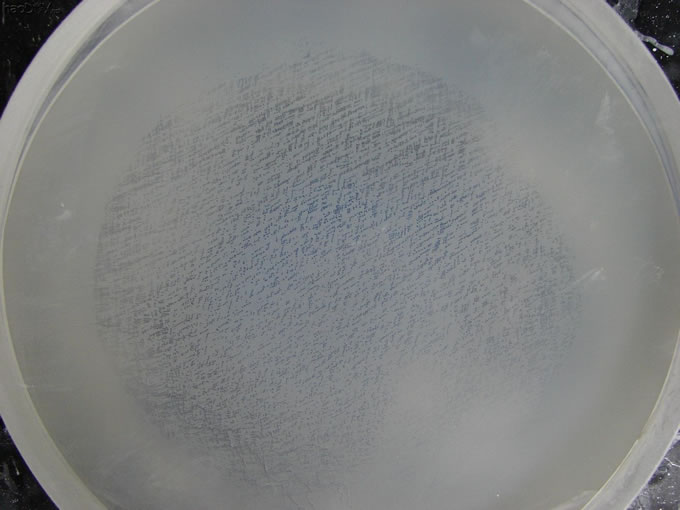

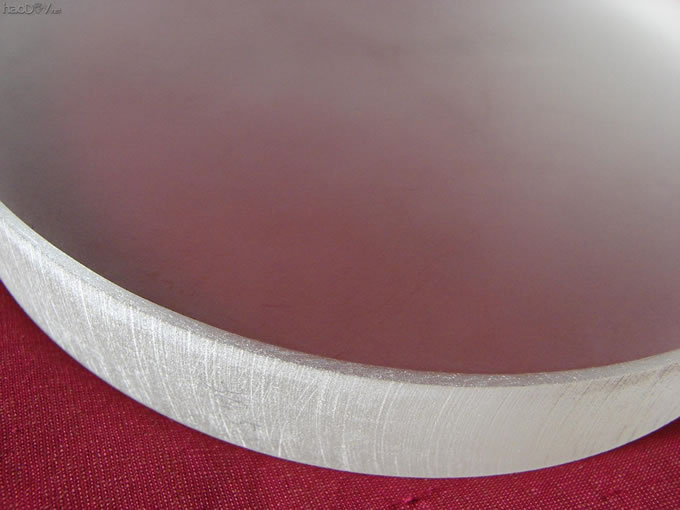

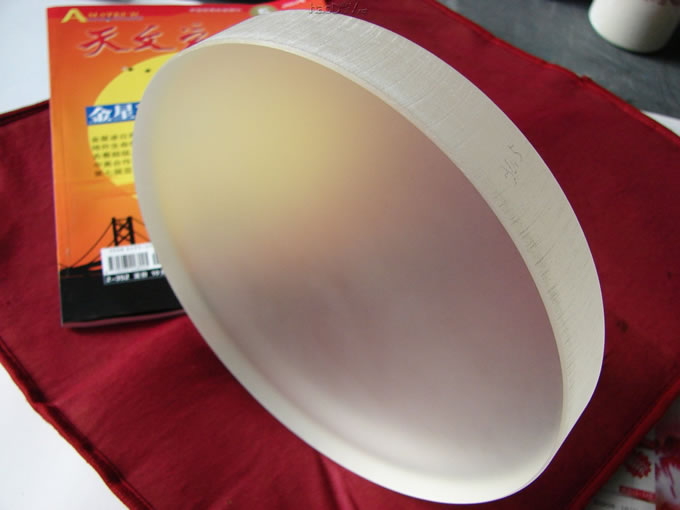

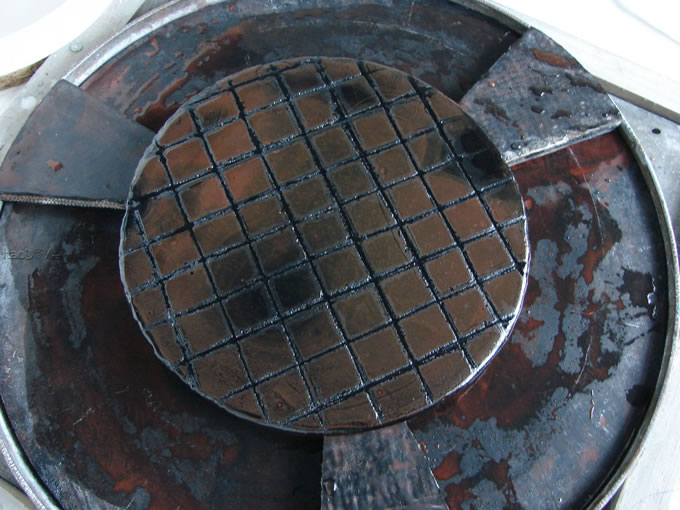

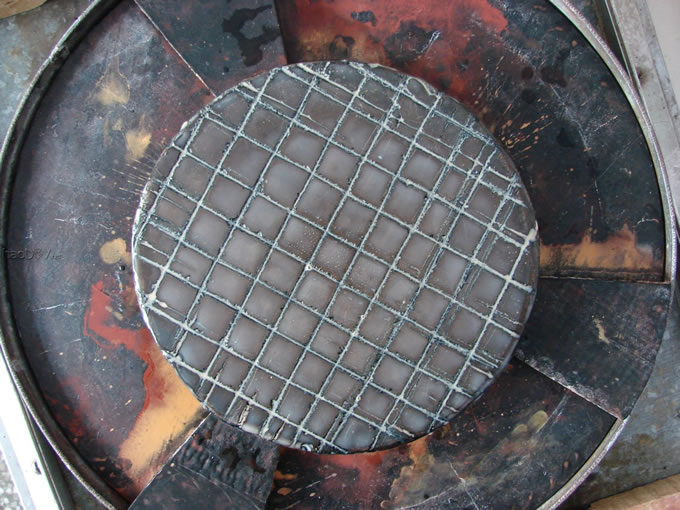

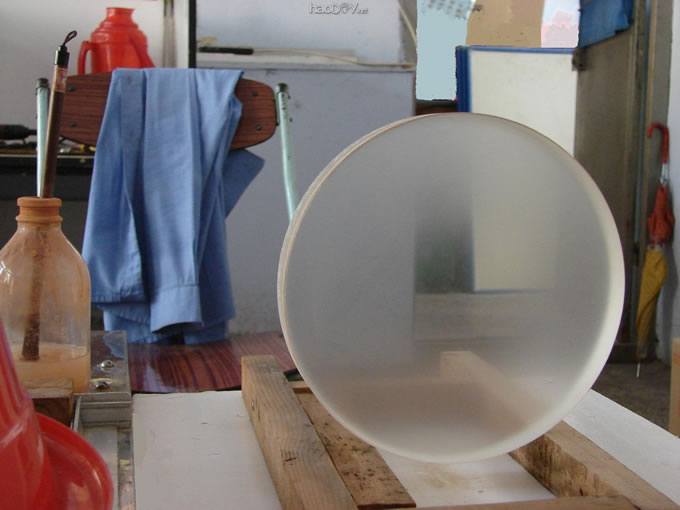

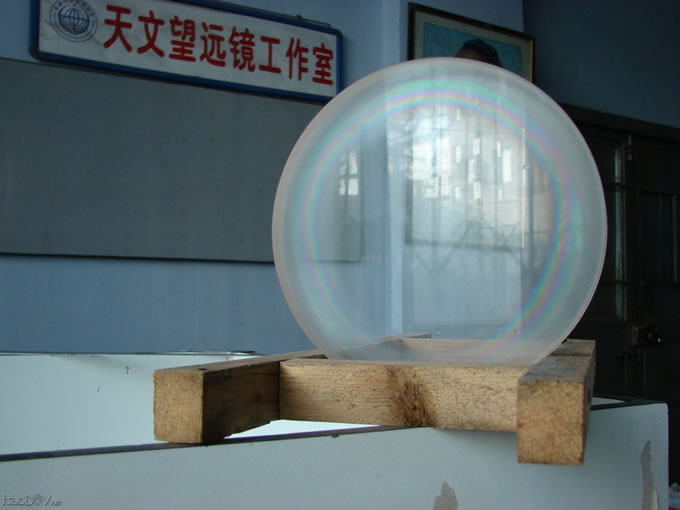

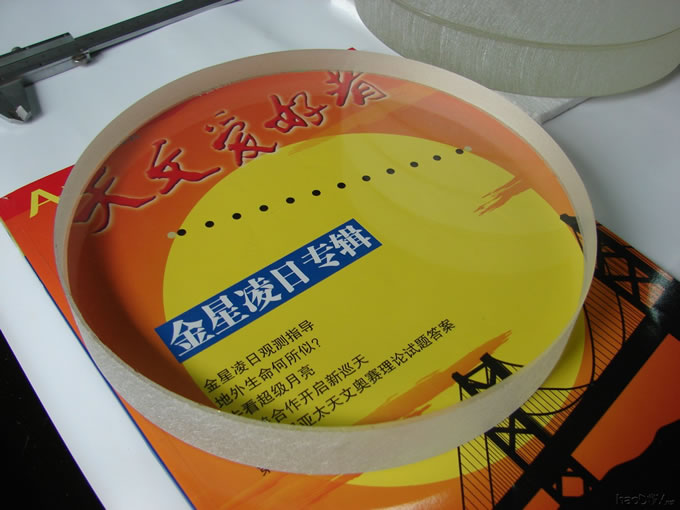

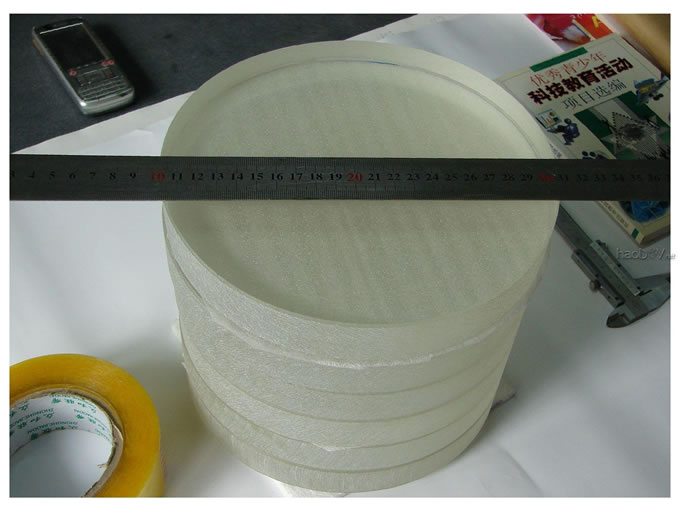

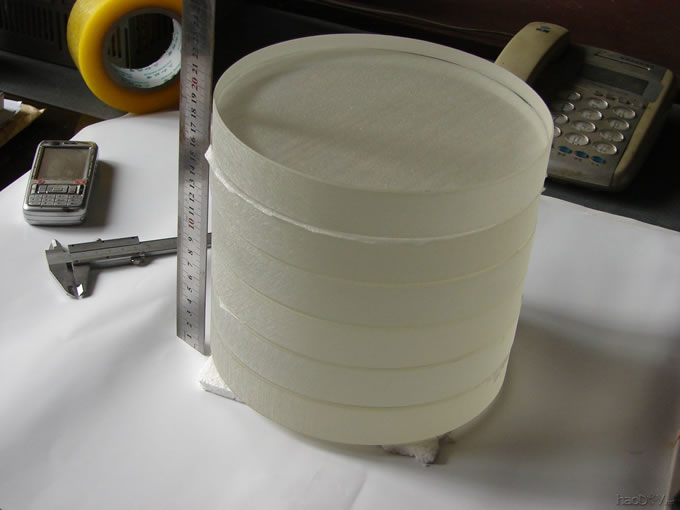

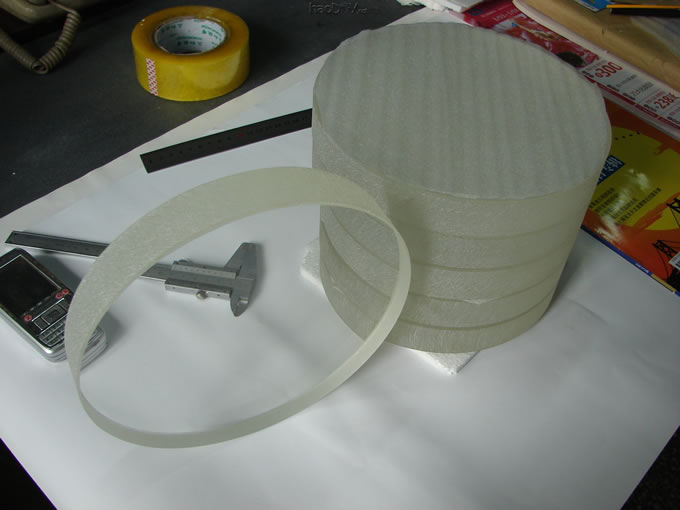

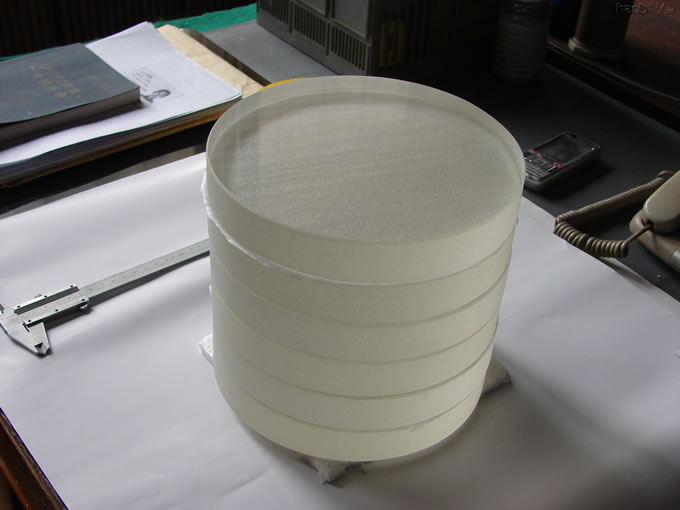

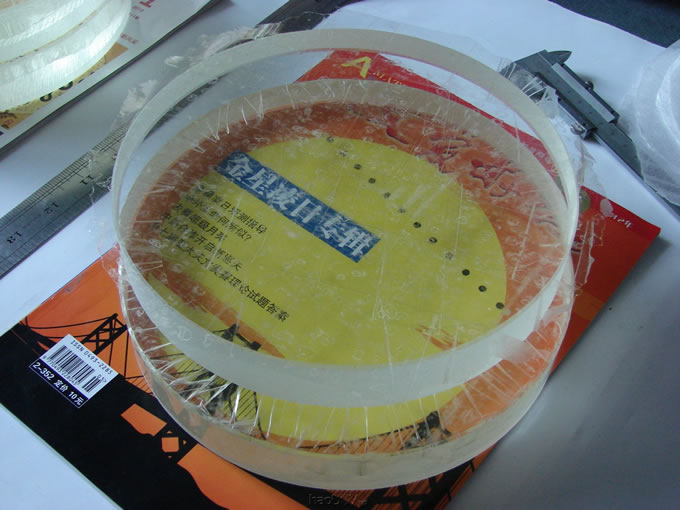

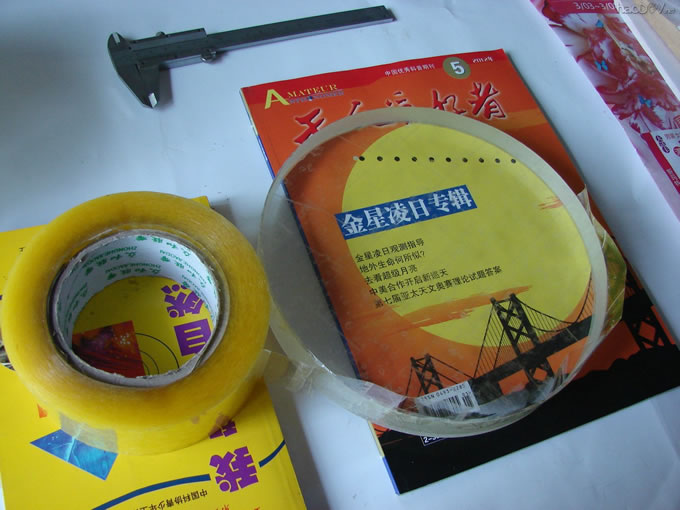

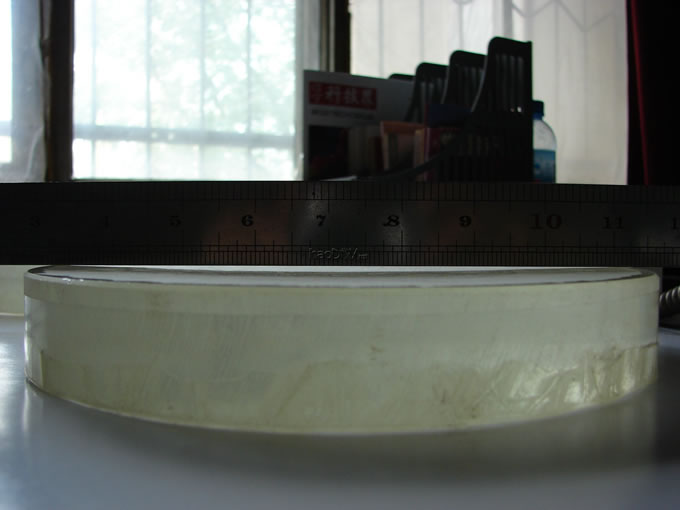

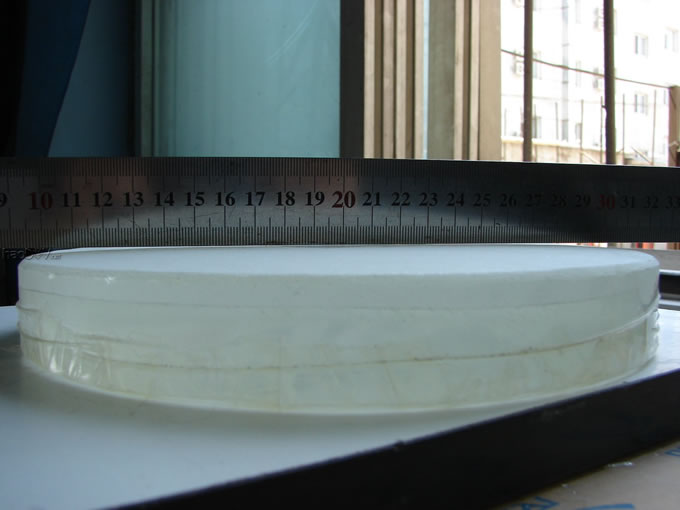

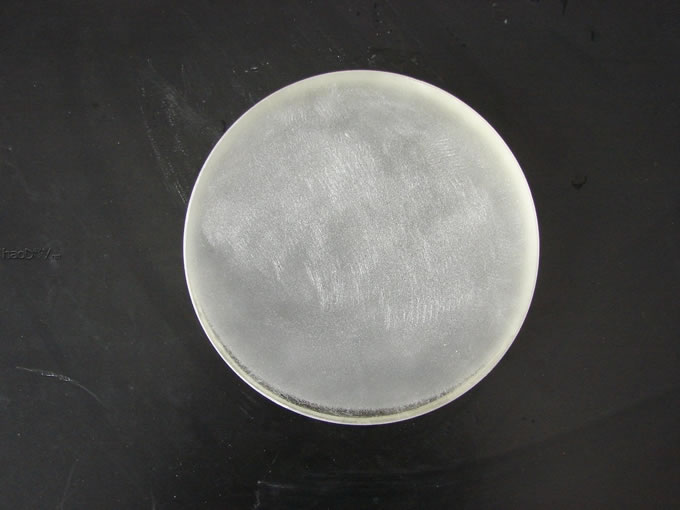

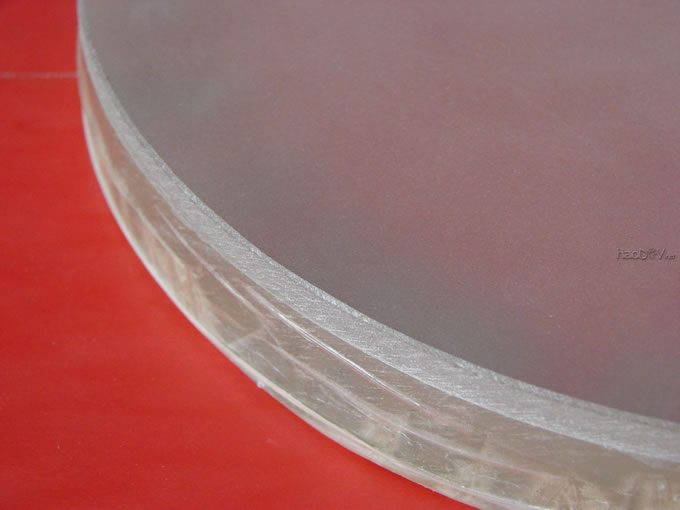

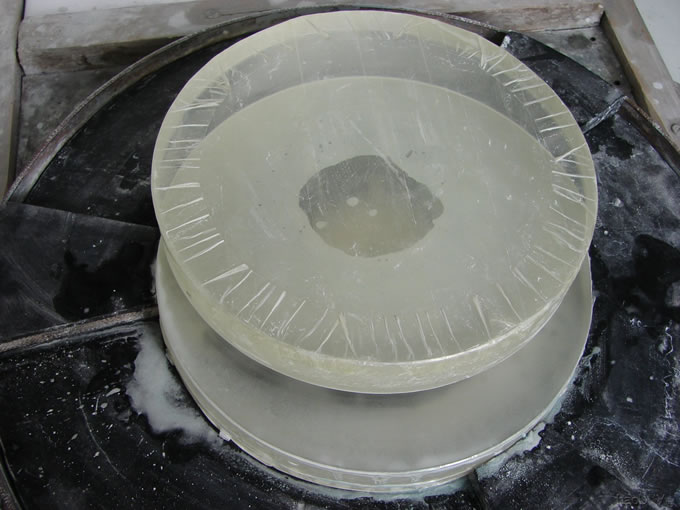

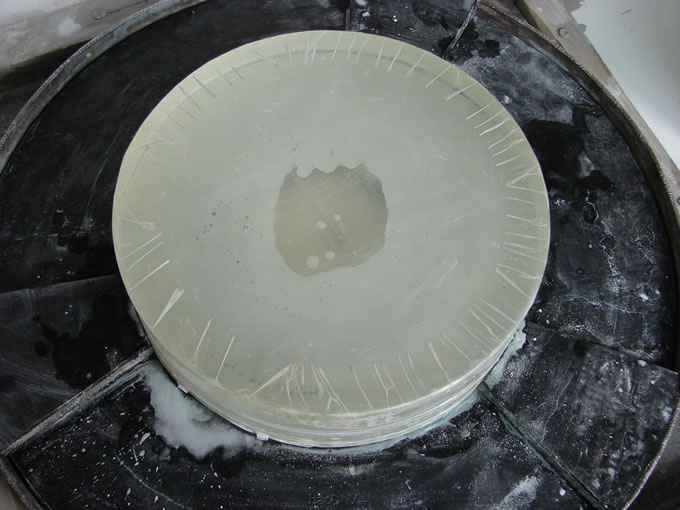

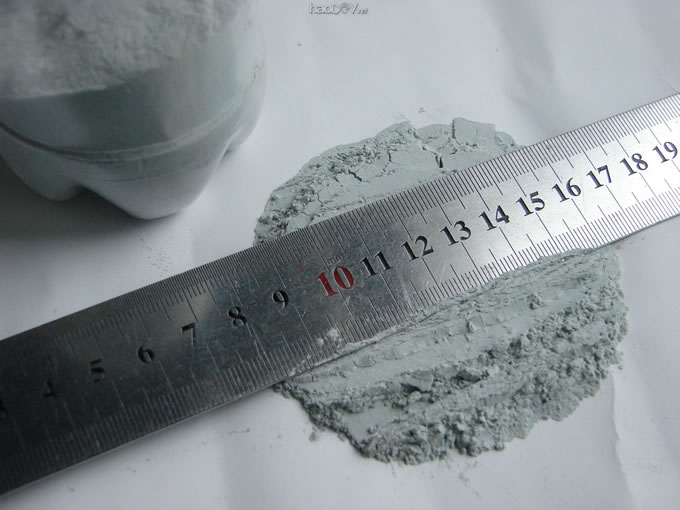

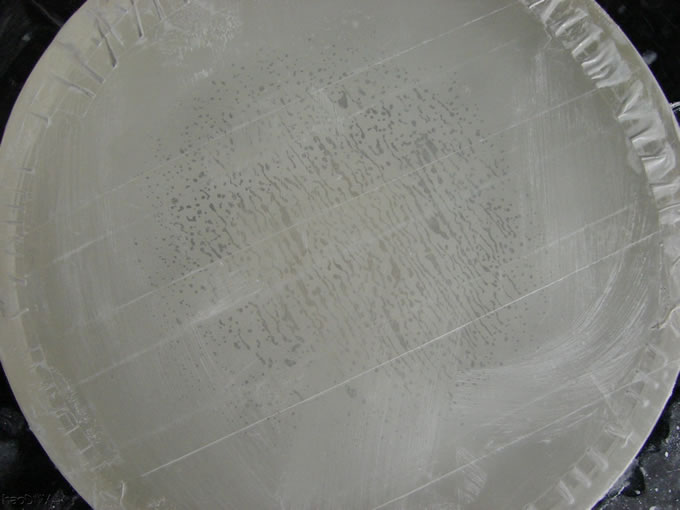

磨制镜坯用直径210毫米厚度30毫米的硼硅玻璃圆块。        从5月中旬至9月末计划磨制5至6块口径203.2毫米的抛物面物镜。磨成的物镜直径可能是205毫米左右#p#分页标题#e# 粗磨前,用透明胶带把物镜镜坯背面粘上,防止粗磨时出现划道。     粗磨(一) 今天上午,用角磨机粗磨直径203.2毫米天文望远镜物镜玻璃,初步把物镜磨成深度约为1.9毫米的凹面(约接近球面),在24分22秒时间里磨了两块。这是粗磨的第一步。 计划把物镜焦距磨成1250毫米到1350毫米之间。这样物镜磨的深度为2至1.9毫米之间。 磨制过程中为了防止磨尘在室内弥漫和过多地吸入体内,打开窗子,用电风扇把磨尘吹出窗外。 看下面地址视频 http://v.youku.com/v_show/id_XNDAwOTYxMDYw.html 用角磨机磨的物镜玻璃    有人问我用角磨机磨玻璃使用什么磨片? 我在角磨机上用的磨片是镶嵌有金刚石颗粒的金属磨片,可以在五金商店里买到。现在这种磨片很常见,不算特别的砂轮。见下面照片—— ![110942bszbctq3k4qkin4n.jpg.thumb[1].jpg 110942bszbctq3k4qkin4n.jpg.thumb[1].jpg](/uploads/allimg/130126/105A63K7-15.jpg) ![110947btbxgzhr1kigccc6.jpg.thumb[1].jpg 110947btbxgzhr1kigccc6.jpg.thumb[1].jpg](/uploads/allimg/130126/105A61016-16.jpg) 使用照片上的这种磨片磨去玻璃的速度更快些——   粗磨(二) 把工具玻璃用角磨机磨凸。自拍视频,地址如下: http://v.youku.com/v_show/id_XNDA1MzU3MjIw.html 今天上午拍摄的视频中用角磨机磨凸的工具玻璃——  用角磨机磨了6块凹的和3块凸的。凹的作物镜,凸的作工具。   粗磨(三) 把用角磨机磨凹的物镜玻璃和工具玻璃用粗金刚砂对磨。所用金刚砂是暗绿色的,见下面照片。    对磨的物镜玻璃和工具玻璃——   #p#分页标题#e# #p#分页标题#e#在工具玻璃上涂抹金刚砂开始对磨       添加两次金刚砂,看看磨后的效果——   添加六次金刚砂后,磨成下面这样——   看来,物镜玻璃和工具玻璃吻合的还可以。这时可以用太阳光粗略测量一下大致的焦距。如果焦距比设计的大,应物镜玻璃在上继续磨下去。如果焦距比设计的小,应颠倒过来磨,即工具玻璃在上物镜玻璃在下磨。 为什么这块物镜玻璃在粗磨中出现了偏心现象?  为了纠正物镜玻璃厚薄不均,这是故意让它偏心的!这块玻璃最厚一侧30.6mm,相对最薄另一侧30.1mm,厚度差0.5mm。总感觉厚度不均不太完美。很多物镜玻璃镜坯是厚薄不均的,有的相差1mm左右。今后在磨制过程中我力争把物镜玻璃厚度差控制在0.2毫米以内。#p#分页标题#e# 磨制过程中,堆积在圆盘里磨过的金刚砂不能扔掉,收集起来可以继续做磨料用于再磨。磨制镜面只要有一种粗金刚砂,经过反复利用,就可以解决从粗磨到细磨所需的一切磨料问题。    磨来磨去,物镜玻璃或工具玻璃的边缘会出棱角,要及时修磨,防止出现崩边。可以用磨细的金刚石磨片手持着磨,或用角磨机磨。细磨前应用更细的磨石磨。磨的大小或多少,个人认为最终(细磨结束)为倒角45度,边缘磨去的断面(近似等腰直角三角形)尺寸1mm、1mm和√2mm比较合适。边缘磨去的多少,不知道有没有制定出的现成标准。

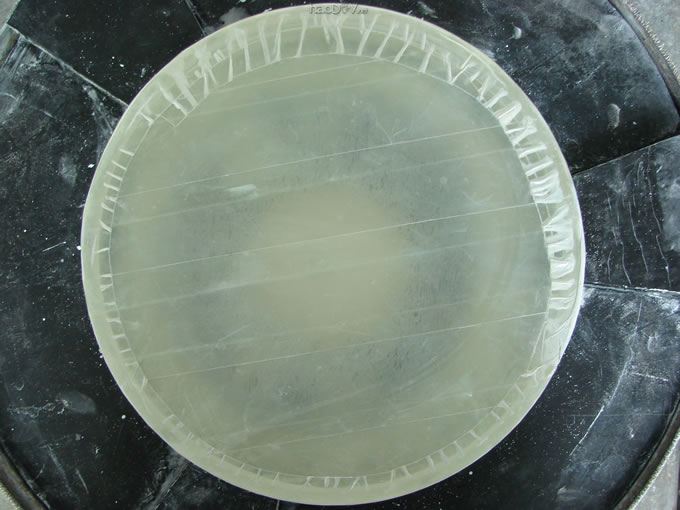

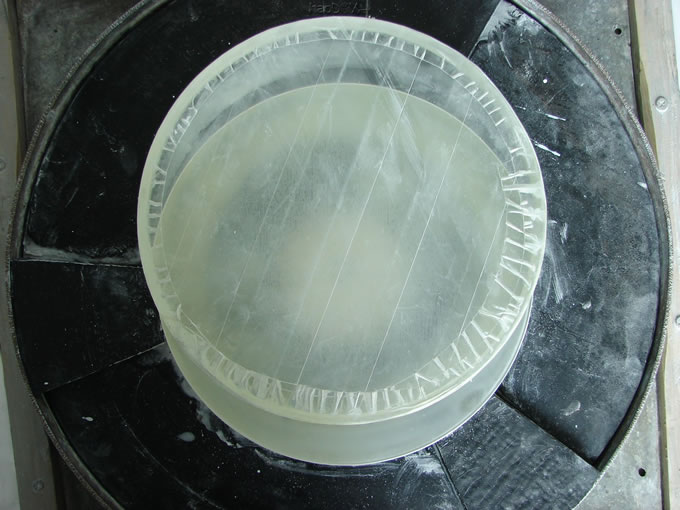

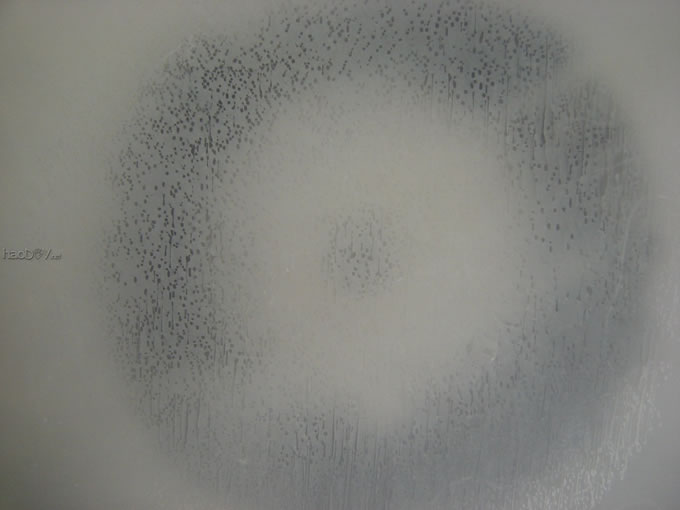

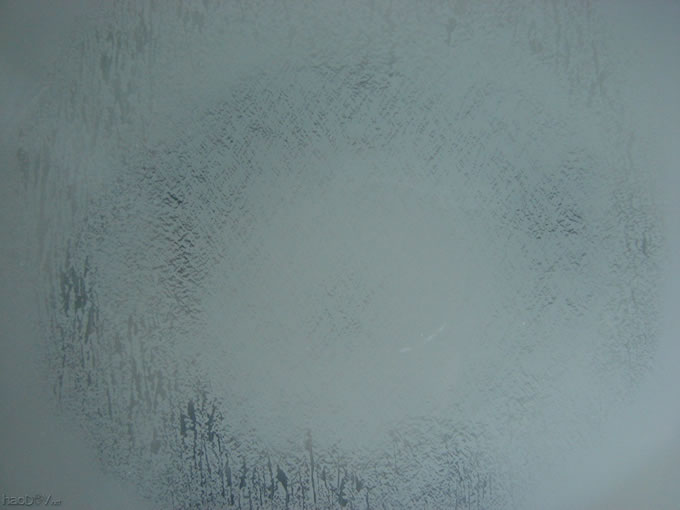

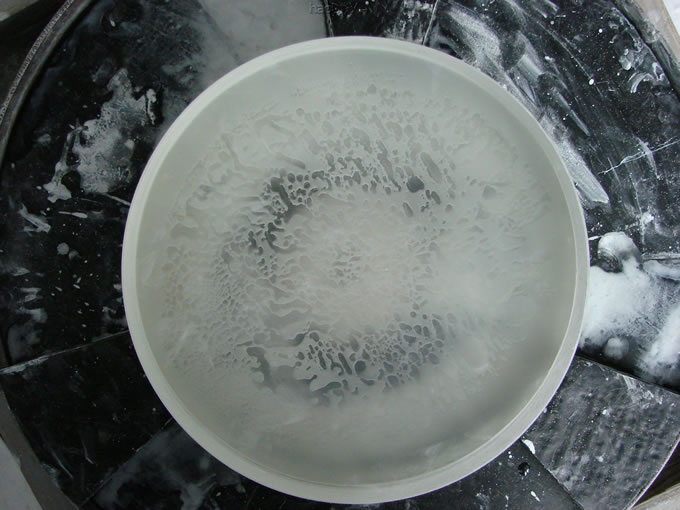

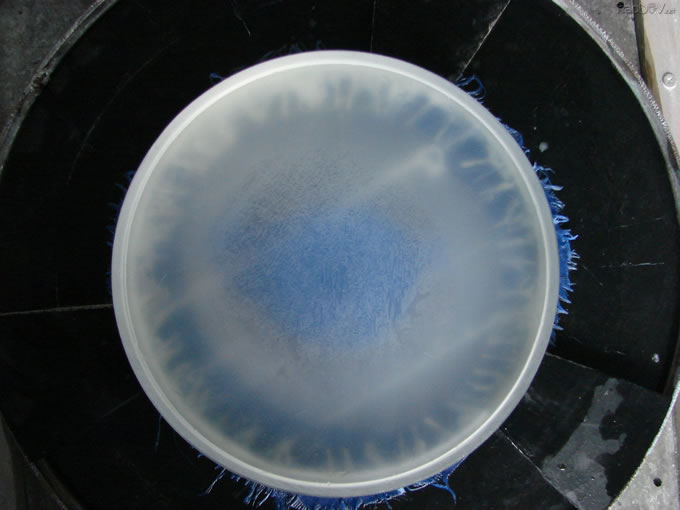

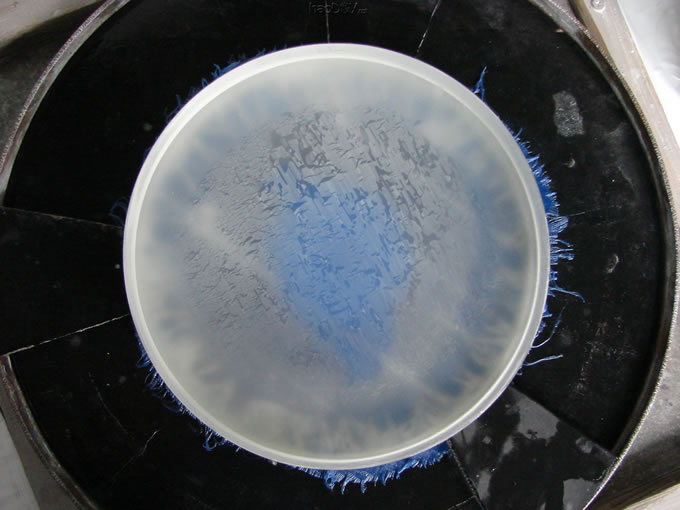

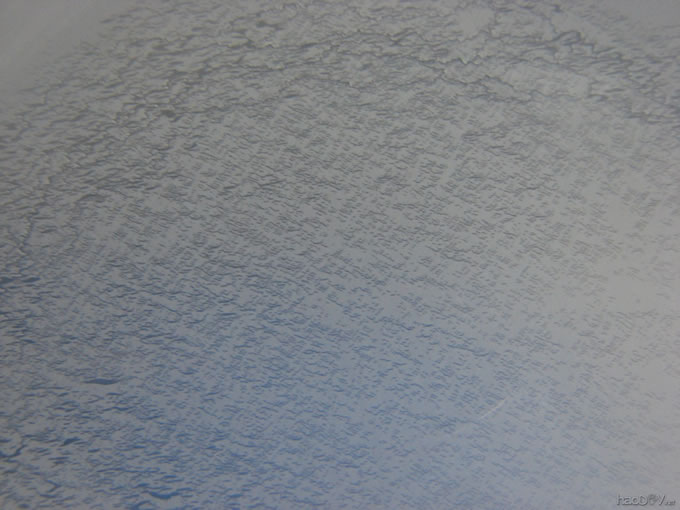

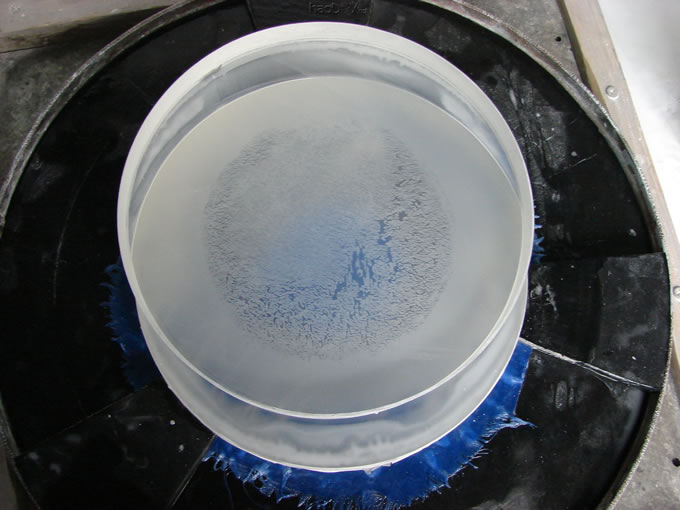

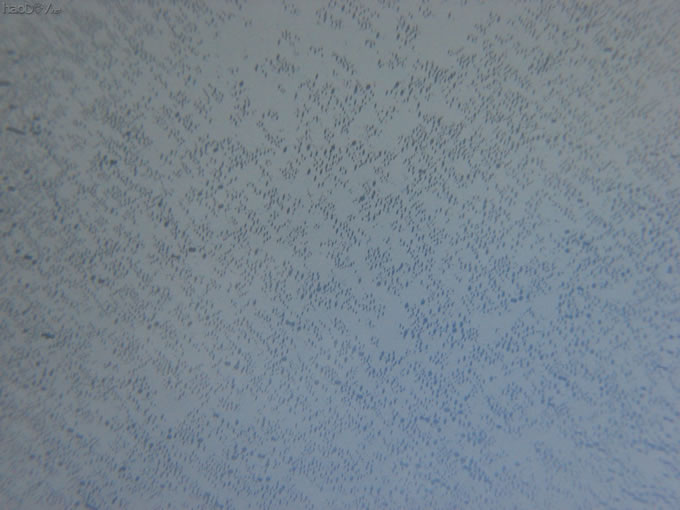

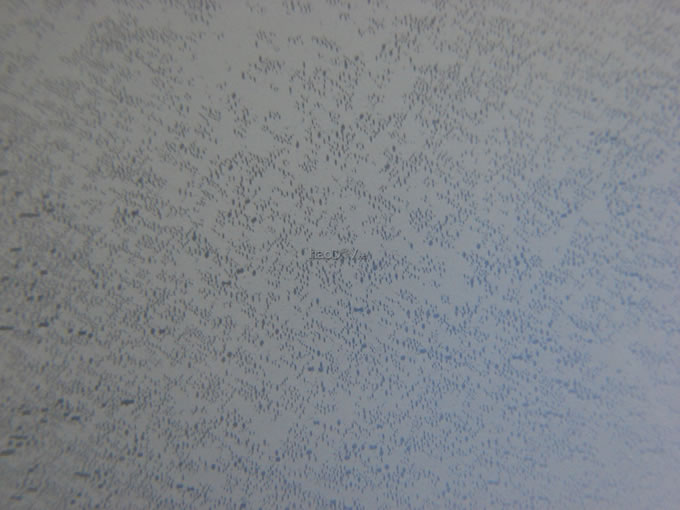

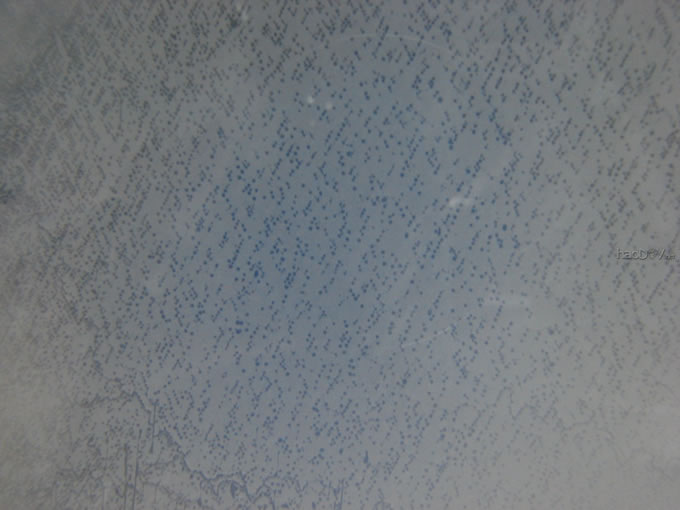

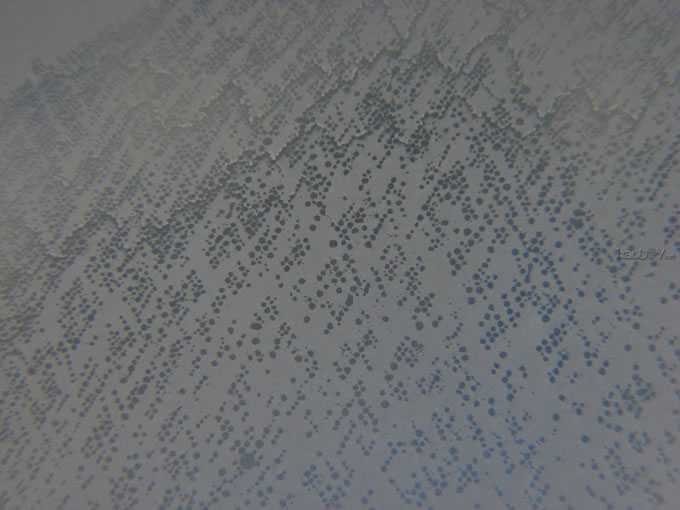

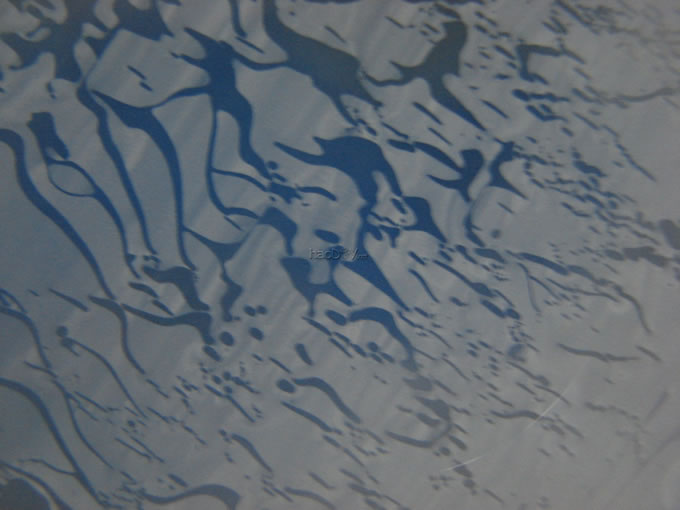

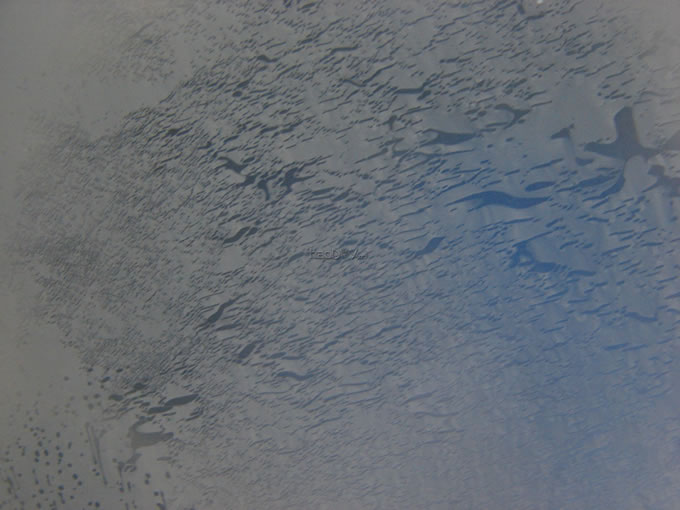

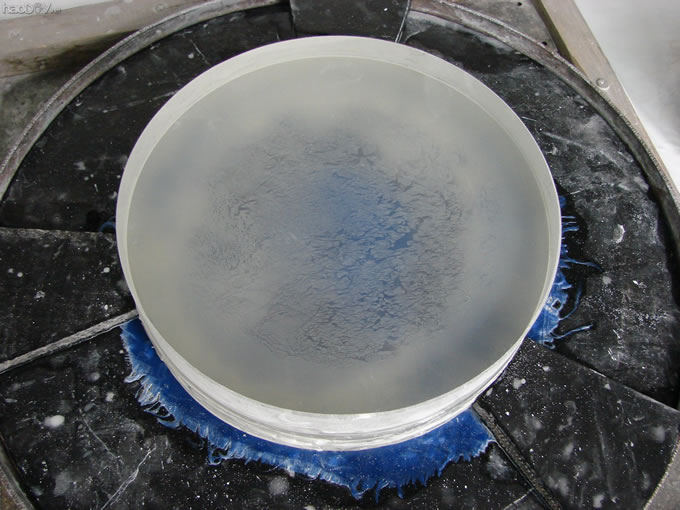

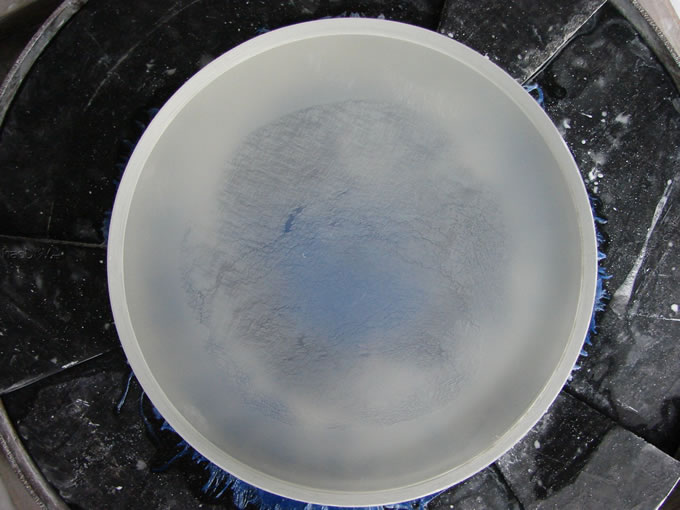

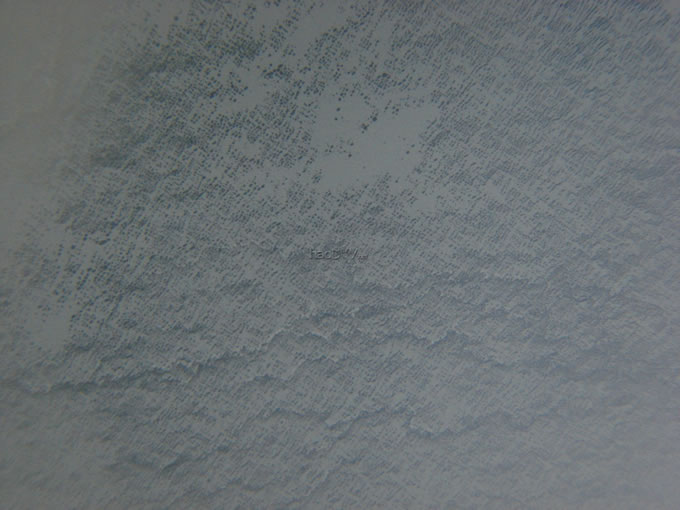

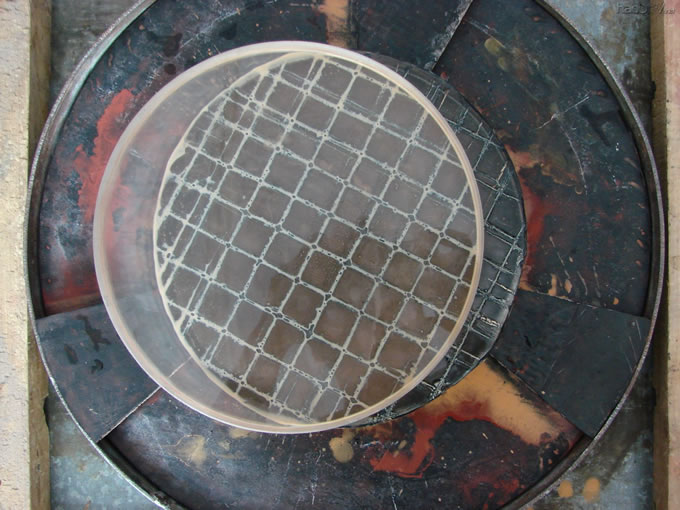

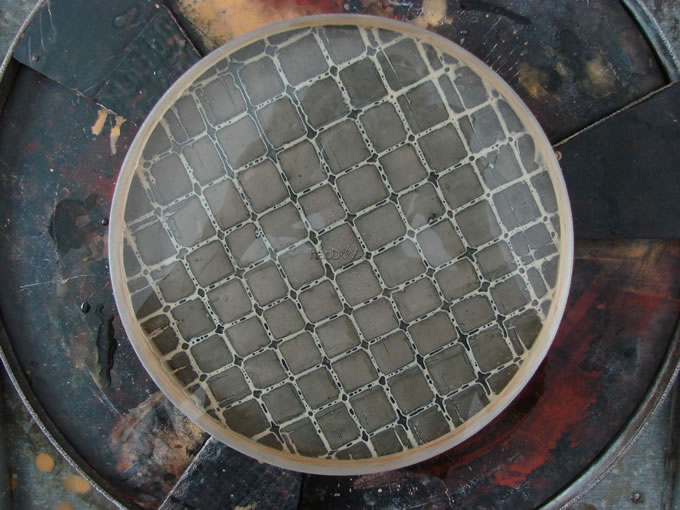

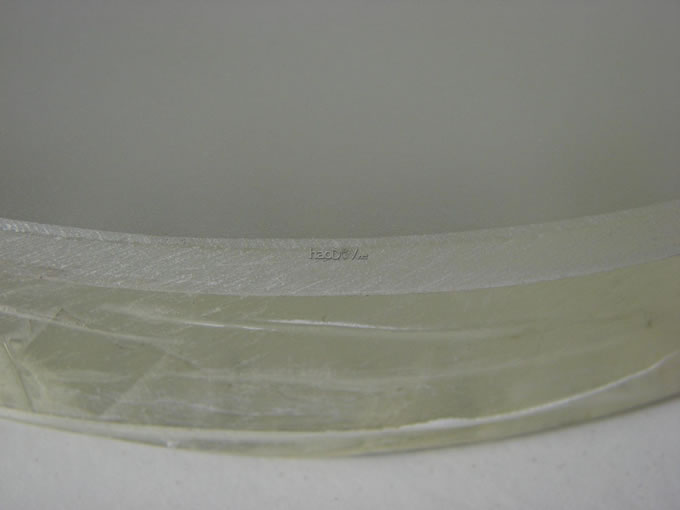

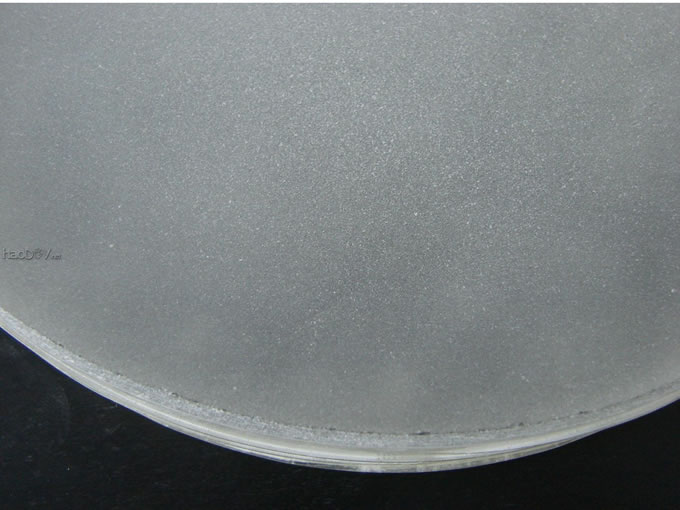

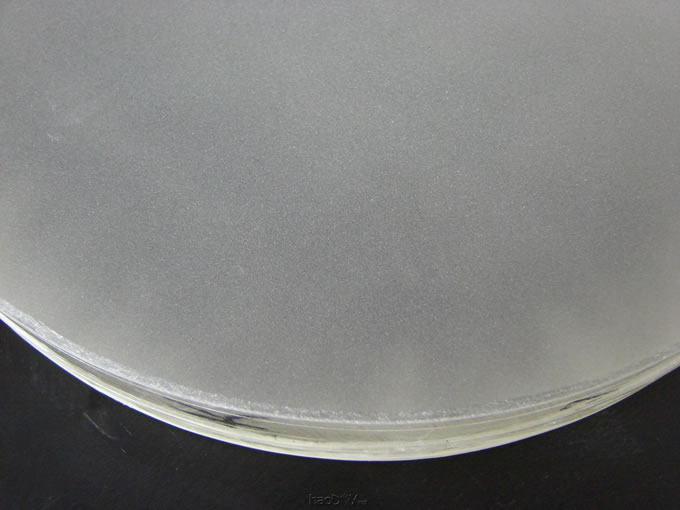

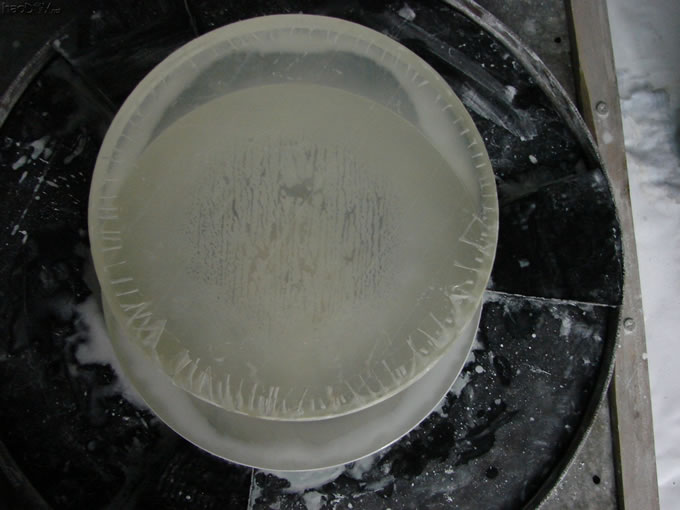

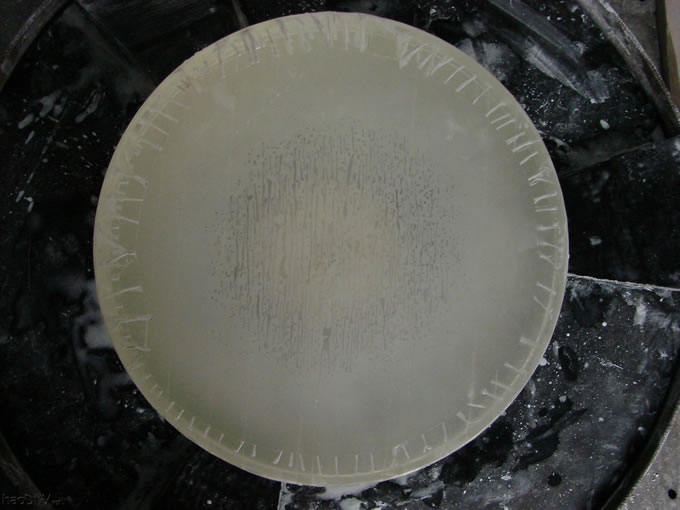

用头一道粗金刚砂粗磨和用第二道粗金刚砂粗磨得到的玻璃表面粗糙度区别很明显    正在用第二道粗金刚砂(见94楼)粗磨。粗磨时,工具玻璃和物镜玻璃在中央区域夹有空气,空气泡不均匀。随着用砂越来越细空气才会越来越少,空气泡的大小才会越来越均匀。

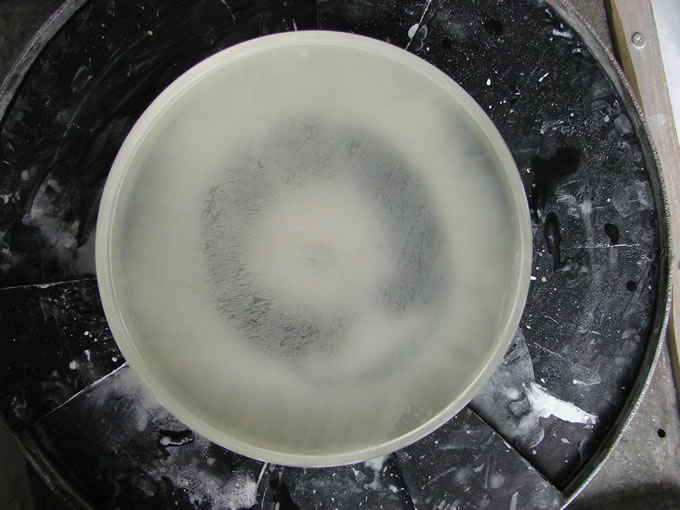

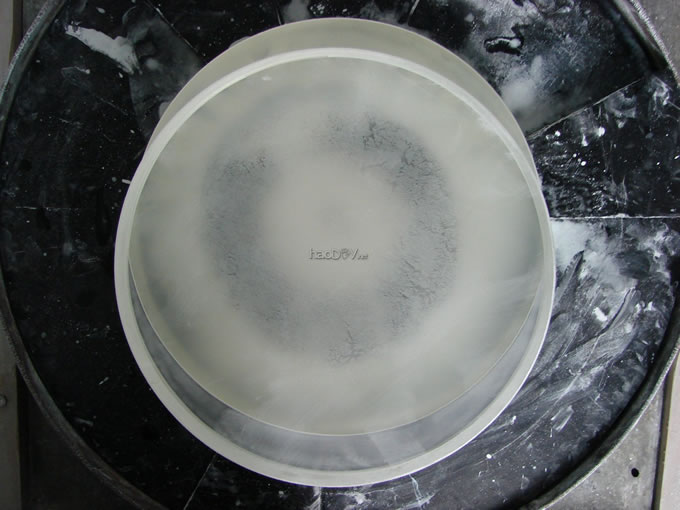

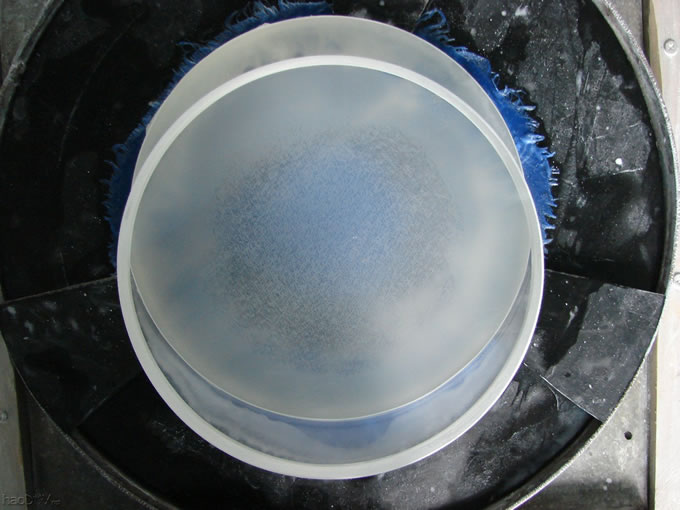

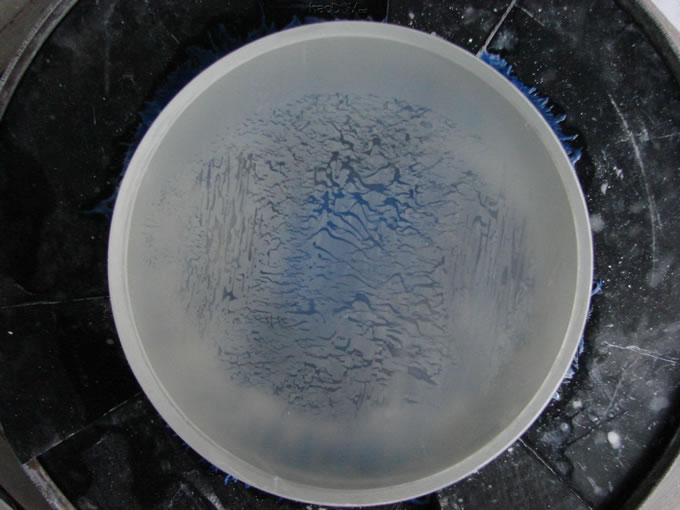

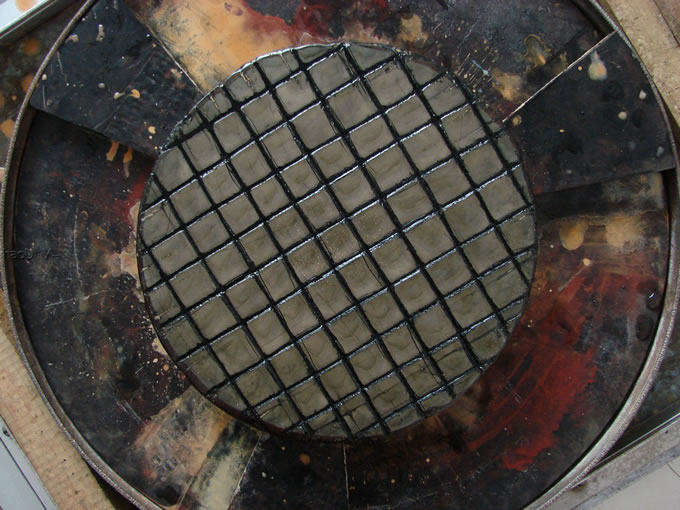

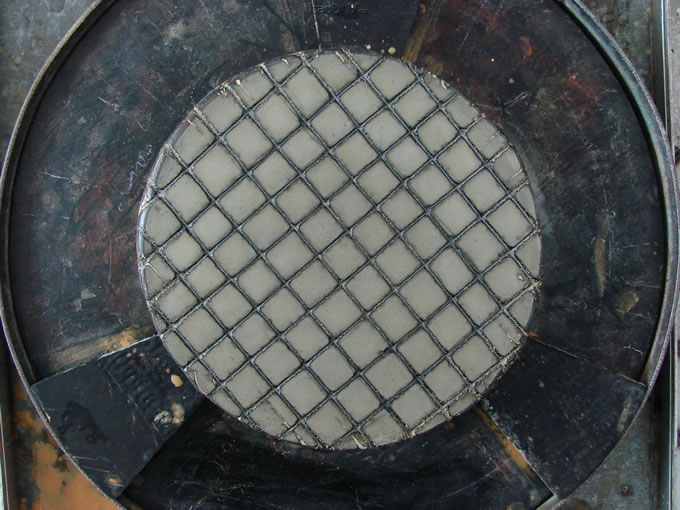

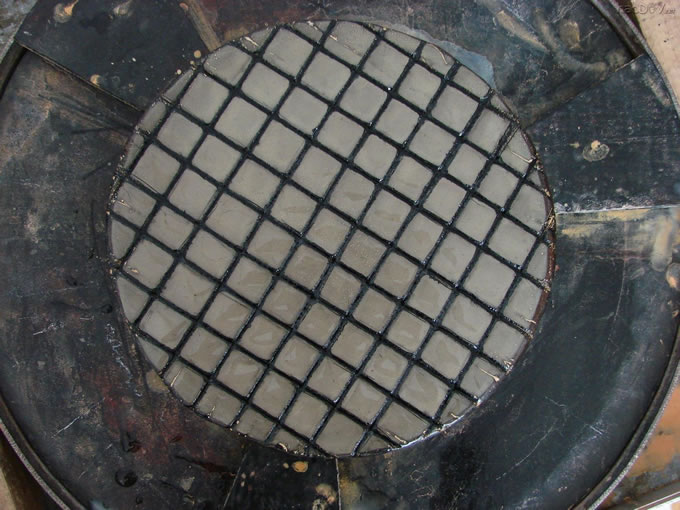

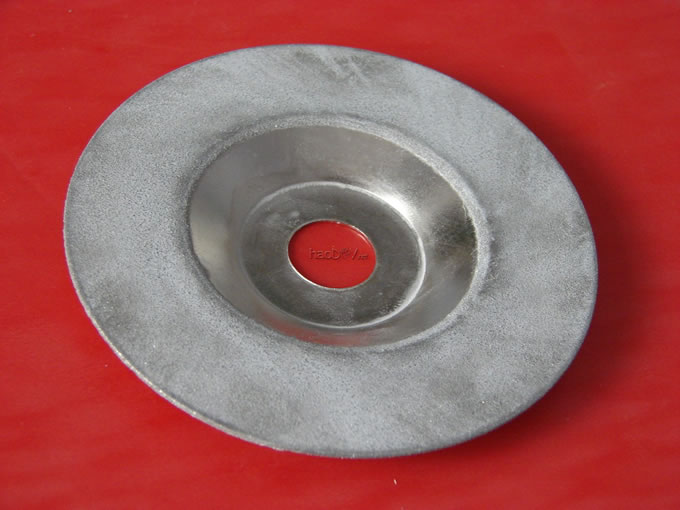

磨镜子用的铁盘子     铁盘子由本人设计下料,找电焊师傅焊接。呵呵。 从粗磨向细磨过渡 用从磨过的金刚砂淘得来的金刚砂磨。从粗磨向细磨过渡,所用金刚砂如照片所示——    向细磨过渡 磨      细磨前或粗磨向细磨过渡时用细磨石把边缘磨好。

(责任编辑:admin) |