分体式_DTS解码&卡拉OK功放的设计与制作(参赛)(5)

时间:2012-09-21 19:46 来源:hifidiy.net论坛 作者:ysd85 点击:次

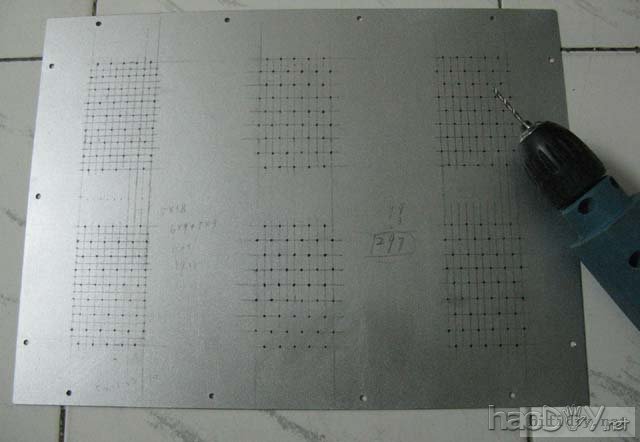

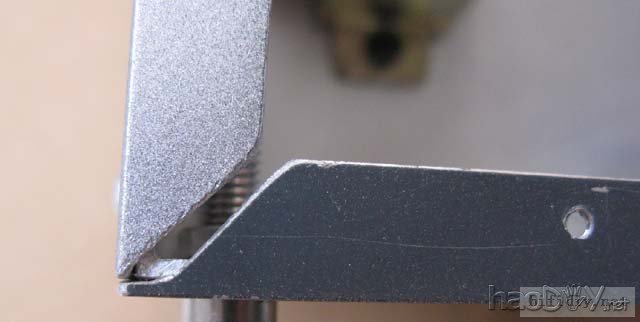

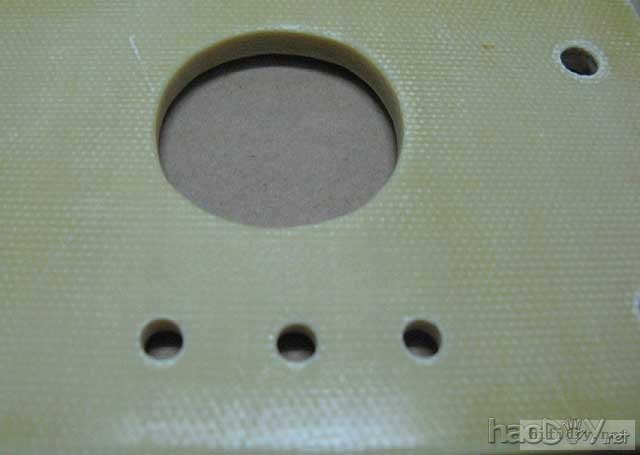

} EX1 = 1; } ===结构设计=== 材料选取: 为了制作简单高效,设计制作中尽可能得采用了容易利用的材料,减少加工环节,前级机箱的四面侧板采用铝合金方通,上下板为镀锌板;后级机箱左右侧板利用合适尺寸的散热片组成,前后上下板采用镀锌板;机箱的面板均采用6mm厚环氧板制作;所有结构件的衔接固定采用角铝制作而成。 之所以选用以上材料,原因有几点: 1.铝合金方通容易加工,利用现有的棱角可以省去自己折板的麻烦,镀锌板价格便宜,容易获取,在一般的金属加工作坊都能找到,并可以让其切成自己想要的尺寸, 2.后级的侧板使用散热片,在提高散热效率的同时,又能节省制作材料,一举两得, 3.前面板利用环氧板,因为它硬度高,耐高温高压,不易变形,价格便宜,而且比较容易加工,至于木板和铝板,前者在高温情况下容易变形破裂,太软,使用时间不够长,而后者加工比较困难,特别是业余条件下的表面处理比较困难。 制作方法: 1.镀锌板部分: a.下料: 前后级的上下盖板以及后级的前后侧板为1mm厚的镀锌板材料,这种材料手工裁板比较困难(虽然我也用钢锯锯过),建议直接在购买店让他们用机床切成想要的尺寸,这就需要在购买前根据机箱的大小计算好每一块板的尺寸大小。  b.粗加工: 按照计算好的尺寸,在上下盖板上钻固定孔,一般在靠近四周角的位置各要一个; 下盖板需要固定各个硬件电路模块,所以需要按照电路板上的开孔位置相应钻孔; 后级的上盖板为了利于散热,需要加钻散热孔,为了钻孔整齐美观,建议先用铅笔画好线后,再按相应点钻孔,如图:  注意:镀锌板比较硬,钻孔时需要使用硬度高的钻头,而且需要电钻速度不能太高,否则钻头很容易钝,有条件的情况下尽量使用台钻。 一般在钻完以后,钻的孔位都比较多毛刺,去除的方法也比较多,可以用砂纸打磨,锉刀锉平,这里使用大的钻头在有毛刺的孔上轻轻钻几圈,这样毛刺很轻易就被去除,不过一定要注意把握力度,要不然就钻成大孔了...,  2.铝方通侧板部分 a.制作思路:将铝方通切开以后,可以得到两条“[”形的铝合金板,我们就用它作为侧板。 b.下料:根据箱体的宽&深尺寸,截取两段相应尺寸的方通,并进行切割。 c.粗加工: c.1因为四条方通板的高度一样,所以需要在衔接处切割倒角,如图:  c.2开孔,在衔接处开孔 注意:此时先不要钻与上下盖板连接的孔(下文将会有解释)。 3.铝散热片侧板部 目前市场上能买到散热片尺寸有限,要想买到完全符合侧板长度的型号比较困难,且价格也不便宜,所以这里采用四片100*140(mm)尺寸的铝散热片作为侧板,使用角铝进行固定。  4.衔接角铝部分 将角铝切割成所需要的高度,并参照各个侧板的开孔尺寸进行开孔。 5.协调加工: 由于手工开孔时,不可避免一些偏移,所以执行这一步的目的就是尽量减小偏移所带来的误差,先把各个侧板组装好,然后直接把上下盖板放上去,对准位置后,用笔在侧板的相应位置标记开孔点,之后再对侧板的上下连接面开空;这样就把在开上下盖板孔时产生的偏移误差抵消了,而且因为铝合金比较软,不容易偏移,这样就相对得到比较精准的安装孔位。 6.细加工: 做完上面的工作后,前后级两个机箱的外壳就做出来了,接下来需要进一步的加工,在后侧板上开各种信号端子的插孔,在前侧板需要加工电源端子、按键、lcd显示等窗口。完成后的图: 7.面板制作: 面板采用环氧板制作,在没有专门工具的情况下,可以用钢锯锯成自己想要的尺寸,锯完后再对锯口用平锉打磨平整光滑。 环氧板:  锯开后的锯口  打磨平整后的锯口  由于环氧板不能像铝板那样在内侧钻孔攻丝,也就是说要在不穿孔的情况下固定工件比较困难,所以本制作相当于有两块面板,即前侧板和前面板,前侧板负责固定各个工件模块,前面板起装饰美化作用。 a.开通孔:电源开关、按键、电位器、LED、LCD显示等位置都需要开通孔,如果没有合适大小的钻头,可以使用圆锉扩大,而对于方孔,在缺少工具下最好的办法就是先用电钻沿着开孔位钻一圈,再用方锉打磨。 电位器及按键开孔  LCD窗口  b.开沉孔: b.1.由于前侧板在固定工件时需要用到很多螺丝,为了前侧板和前面板能无缝结合,就需要在前面板的内侧开大量的沉孔,将螺丝突出的部分 容纳进去,用合适的钻头钻一适当的深度即可,一定要掌握力度,以免钻穿. 开关开孔及螺丝沉孔  按键开孔及沉孔  后面板内部  (责任编辑:admin) (责任编辑:admin) |